氧化锆陶瓷凭借独特的 “高韧性 + 耐高温 + 耐磨” 组合,成为传统金属和陶瓷的理想替代材料,尤其在精密、高要求场景中不可替代。

氧化锆陶瓷的制备需经过粉体合成→成型→烧结→加工等关键步骤:

粉体合成

方法:化学共沉淀法、溶胶 - 凝胶法、水热合成法等,目标是获得纳米级(粒径<100 nm)、高纯度(ZrO₂≥99.5%)粉体。

关键:粉体分散性和粒径均匀性直接影响陶瓷致密度和性能。

成型工艺

干压成型:适用于简单形状,如陶瓷片、轴套,成本低但复杂结构难成型。

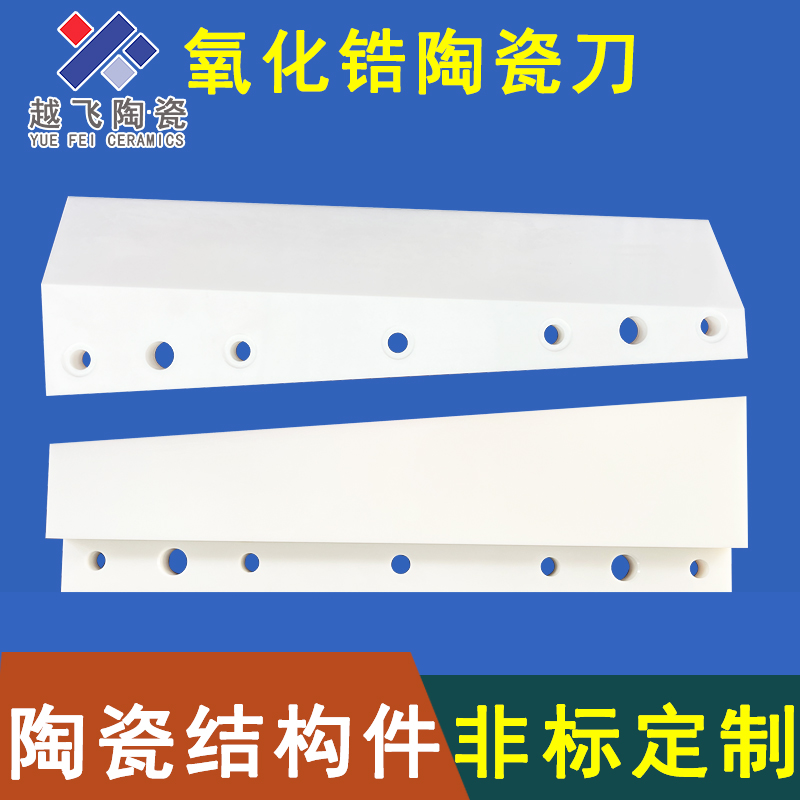

等静压成型:通过各向均匀受压,提高坯体密度,用于高性能部件(如刀具、磨球)。

注射成型:适合复杂精密零件(如电子元件、医疗器件),需后续脱脂处理。

烧结

无压烧结:在 1300~1600℃空气气氛中烧结,形成致密陶瓷(致密度>95%)。

热压烧结:加压(5~50 MPa)辅助烧结,降低烧结温度,缩短时间,晶粒更细小。

精密加工

需用金刚石刀具或磨料进行研磨、抛光,加工精度可达微米级(如医疗陶瓷需表面粗糙度 Ra<0.2 μm)。