氧化锆陶瓷是一种以氧化锆(ZrO₂)为主要成分的高性能陶瓷材料,具有高强度、高韧性、耐磨损、耐腐蚀及优异的高温性能,被广泛应用于航空航天、医疗、电子、精密机械等领域。

那么,关于氧化锆陶瓷制备工艺流程有哪些呢?

氧化锆陶瓷的制备需经过粉体合成→成型→烧结→加工等关键步骤:

粉体合成

方法:化学共沉淀法、溶胶 - 凝胶法、水热合成法等。

要求:粉体粒径需控制在亚微米级(如 0.1-0.5 μm)纯度≥99.5%,分散性好,以确保烧结后致密度高。

成型工艺

干压成型:适合简单形状(如圆片、块状),效率高,成本低。

等静压成型:通过各向均匀受压制备复杂形状,密度均匀性好,用于高性能部件。

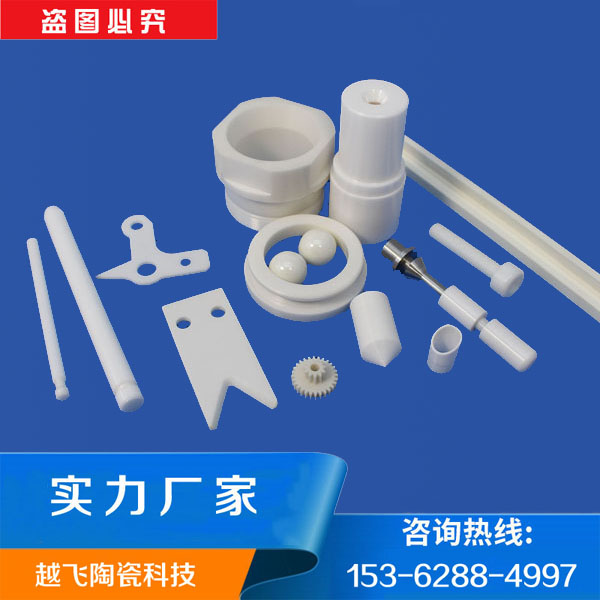

注射成型(MIM):可成型精密复杂结构(如齿轮、叶轮),需添加粘结剂,后续需脱脂处理。

流延成型:制备超薄陶瓷片(如电子封装基板),厚度可控制在几十微米。

烧结工艺

无压烧结:在 1350-1500℃空气中烧结,通过相变增韧实现致密化,需精确控制升温速率(避免相变开裂)。

热压烧结:施加压力(如 20-50 MPa)促进致密化,可降低烧结温度,适合纳米氧化锆粉体。

微波烧结:利用微波快速加热,缩短烧结时间,减少晶粒长大,提高力学性能。

精密加工

由于烧结后硬度高,需采用金刚石砂轮磨削、激光切割或电火花加工(EDM)等工艺,加工精度可达微米级。